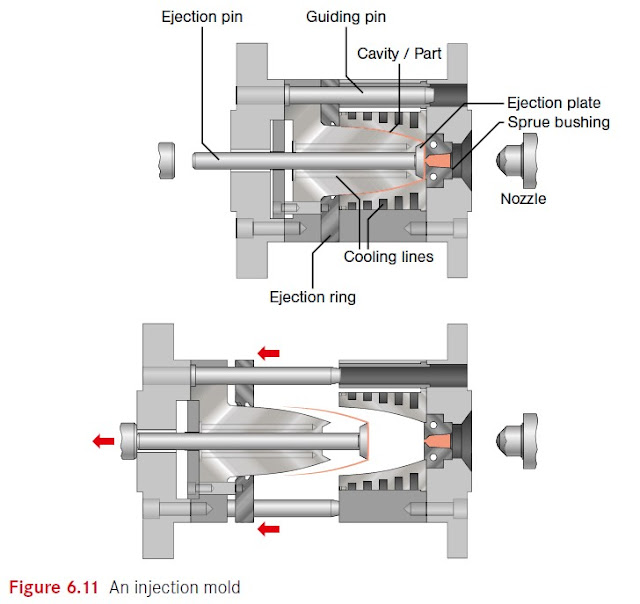

射出成型 (injection molding) 是用於製造塑料產品 (plastic products) 最重要的製程。現今,有三分之一以上的熱塑性材料 (thermoplastic materials) 用於射出成型,而且有超過一半以上的高分子加工設備 (polymer processing equipment) 用於射出成型。射出成型製程非常適合用於大量生產需要精確尺寸 (precise dimensions) 的複雜形狀零件 (complex shapes)。這個製程可以追溯到 1872 年,當時凱悅兄弟 (Hyatt borthers) 將纖維素 (cellulose) 注入模具 (molds),並為他們的填充機 (stuffing machine) 申請專利。當代的射出成型機 (injection molding machine) 主要與 1956 年獲得專利的往復式螺桿射出成型機有關 (reciprocating screw injection molding machine)。Figure 6.1 顯示了現代化射出成型機最重要的元素,射出成型機的組件包括塑化單元 (plasticating unit)、模具 (mold) 和夾緊單元 (clamping unit)。

現今,射出成型機由以下國際慣例 (international convention) 進行分類

製造商類型 (Manufacturer type) T / P

其中,T 是公噸 (metric tons) 為單位的夾緊力,P 被定義為

(6.1)

其中,vmax 是立方公分 (cm3) 為單位的最大注射量 (maximum shot size),Pmax 是最大射出壓力 (bar)。對於小型機器,夾緊力 T 可以低至 1 公噸,而對於大型機器可高達 11,000 公噸。

於塑件的射出成型過程中,事件發生的順序如 Fig. 6.2 所示,稱為射出成型週期 (injection molding cycle)。週期從模具關閉開始,然後將高分子注入模穴 (mold cavity),一但腔體被填充後,施加一個保壓壓力 (holding pressure) 以補償材料收縮 (shrinkage)。在下一步,螺桿旋轉,同時將下一個注射 (shot) 送入螺桿的前面,接著螺桿在準備下一個注射時後後回縮。一但零件足夠冷卻,模具打開並將零件頂出 (ejected)。

Figure 6.3 呈現射出成型週期發生的事件順序,該圖顯示循環時間 (cycle time) 主要被零件在模穴內的冷卻 (cooling) 所決定。總循環時間可以用下式計算

(6.2)

取決於模具和機器的大小,一般來說,關閉時間

tclosing 和頂出時間

tejection 持續零點幾秒至數秒。

對於具厚度 h 的平板狀零件 (plate-like part),冷卻時間 (cooling time) 可使用下式估算

(6.3)

由上式得知,週期時間隨零件

厚度平方而增加;對於直徑

D 的圓柱幾何 (cylindrical geometry),則使用

(6.4)

在 Eqs. 6.3 和 6.4,

α 代表熱擴散係數 (thermal diffusivity)、

TM 代表熔體溫度 (melt temperature)、

TW 代表模溫 (mold temperature)、

TD 代表零件平均頂出溫度 (average part temperature at ejection)。

透過平均零件溫度 (average part temperature history) 和腔體壓力歷史記錄 (cavity pressure history),可以使用 Fig. 6.4 的

PvT 圖來追蹤和評估製程。為了在 PvT 圖上追蹤製程,我們必須匹配每個時間點下的溫度和壓力,該圖揭示了四個基本過程: 等溫注入 (0-1; isothermal injection) 並將壓力升至保壓壓力 (1-2; holding pressure)、保壓週期內的等壓冷卻過程 (2-3; isobaric cooling process)、當澆口固化之後的等速冷卻並且降至大氣壓力 (3-4; isochoric cooling) 、等壓冷卻至室溫 (4-5; isobaric cooling)。

|

| PvT 圖可用於預測射出成型零件之厚度收縮率 |

PvT 圖上最終等壓冷卻開始的點 (4) 控制整個零件收縮率

△v (total part shrinkage),這個點受到兩個主要的加工條件影響,即

熔體溫度 TM 和

保壓壓力 PH (見 Fig. 6.5)。在 Fig. 6.5 中,我們把 Fig. 6.4 與另一個具較高保壓壓力的製程比較。當然,有無數種條件組合可以達到可接受的零件 (介於最低和最高溫度和壓力)。Figure 6.6 給出了所有極限條件下 (limiting conditions) 的成型圖 (molding diagram)。熔體溫度受到一個低溫和一個高溫的約束,前者導致短射 (short shot) 或空洞 (unfilled cavity),後者則是材料降解 (material degradation)。同樣地,保壓壓力也受到一個低壓和一個高壓的約束,前者造成過度收縮或低零件重量 (excessive shrinkage or low part weight),後者則是毛邊 (flash)。毛邊之形成是因為腔體的壓力超過機器的夾緊力 (clamping force),造成熔體流過分模線 (mold parting line),因此,保壓壓力決定了所需的對應夾緊力並決定了射出成型機的尺寸。一個經驗豐富的高分子加工工程師 (polymer processing engineer) 通常可以決定哪種成型機適合特定的應用;然而,對於未經培訓的高分子加工工程師,如何找到適當的保壓壓力及其對應的鎖模力 (mold clamping force) 卻是一件因難的事。

|

| 增加保壓壓力可以滅少厚度收縮 |

控制和預測組件在室溫下的形狀 (shape) 和

殘留應力 (residual stresses) 相當困難 。例如,最終產品中的縮痕 (sink marks) 是由冷卻過程中材料收縮引起 (material shrinkage),而殘留應力會導致某些條件下應力破裂 (stress cracking)。

最終產品的

翹曲 (warpage) 通常是由加工過程導致零件厚度上的

非對稱殘留應力分佈 (asymmetric residual stress distributions through the part thickness)。射出成型零件的殘留應力之生成歸因於耦合的兩個主要因素,即冷卻和流動應力 (cooling and flow stresses),殘留應力主要是因為快速冷卻所造成。

固化的射出成型零件在其厚度方向的拋物線溫度分佈 (parabolic temperature distribution) 會導致拋物線殘留應力分佈 (組件的外表面 (outer surfaces) 是抗壓縮的 (compressive),而核心 (core) 是抗拉力的 (tensile))。假設在相變過程沒有殘留應力的累積 (no residual stress build-up during phase change) 並且基於拋物線溫度分佈,下方的簡單式可用於估算薄斷面 (thin sections) 的殘留應力分佈

(6.5)

其中,Tf 是零件的最終溫度、E 是模量、α 是熱膨脹係數、L 是厚度的一半、Ts 為固化溫度 (solidification temperature) (對於無定形熱塑性塑料是玻璃轉移溫度;半結晶高分子是熔融溫度)。Figure 6.7 比較 PMMA 成型品的實驗表面壓應力與 Eq. 6.5 的預測。

Reference: T Osswald, Understanding Polymer Processing: Processes and Governing Equations, 2nd ed (Hanser 2017).

(6.1)

(6.1)

(6.5)

(6.5)