發泡射出成型 (foam injection moulding) 是汽車、包裝和技術模具製造商可以用來在其客戶產品中提供巨大價值的技術。發泡的模塑件比未發泡的零件具有更低的密度,因此在汽車和包裝市場的輕量化趨勢中具有吸引力。發泡既可用於薄壁塑件 (thin wall parts),也可用於厚壁塑件 (thick wall parts),除了減輕零件的重量外,還有其他好處,例如更低的材料成本和加工優勢,包括縮短的循環時間 (reduced cycle time) 和減小機器夾緊力的可能性 (clamping force)。

Trexel 的 MuCell 工藝也許是最著名的發泡射出成型技術,但是除此之外,一些射出成型機公司已經發展了自己的發泡選項。另外獨立的團隊也開發了專業知識和新的發泡技術。這些技術中的每一種都有其支持者的聲稱使它們脫穎而出,但是本質上,這些技術之間的差異在於使用化學發泡 (chemical foaming) 或使用物理發泡 (physical foaming)。在化學發泡中,將用於發泡膨脹的試劑添加到高分子顆粒中 (polymer granules),一但在機筒 (machine barrel) 內部開始加工,便將其活化。在物理發泡中,將氣體從外部單元引入機筒,然後與高分子熔體混合以產生發泡膨脹。

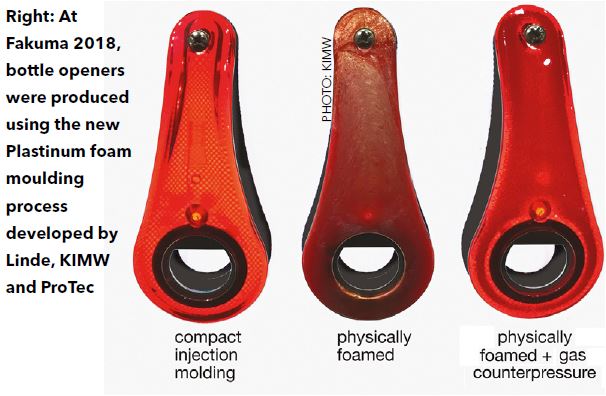

根據工業氣體生產商 Linde 的說法,一種新的發泡射出成型技術結合了物理和化學發泡的優點。 Linde 及其開發合作夥伴 Kunststoff-Institut Lüdenscheid (KIMW) 和 ProTec Polymer Processing (2018 年) 推出了 Plastinum 發泡成型工藝。ProTec 使用其 Somos Perfoamer 系統和 Engel E-Victory 310/80 射出成型機展示了該過程。在此過程中,首先將高分子顆粒在空氣調節器中乾燥 (conditioner unit),然後將其置於射出成型機的上游壓力槽 (pressure vessel or autoclave),浸漬二氧化碳發泡劑。顆粒吸收的量取決於塑料材料、壓力、溫度和浸漬時間。當壓力被釋放且被充填後,二氧化碳通常可以保留在顆粒中超過兩個小時。

塑料應用專家 Pavel Szych 說:「Plastinum 和化學發泡一樣具彈性,因為它可以與任何工具一起使用而無需加以修改,並且與物理發泡一樣精確且具有再現性」。Linde 的產品系列除了 Plastinum 外,還有氣體射出成型 (gas injection moulding)、模具熱點冷卻 (mould hotspot cooling) 和乾冰噴射清理模具 (dry ice blasting to clean moulds)。Plastinum 發泡射出成型的發展計畫自 2015 年從零開始進行,工藝開發與 KIMW 共同進行,而 ProTec 建置 Plastinum 工藝的硬體。Perfoamer 設備由具控制單元的空氣調節器和具緩衝槽的加壓處理器所組成 (autoclave with buffer bank)。空氣調節器是必要的,因為它能使氣體浸漬不至於在過高的溫度發生,避免影響吸收的程度。Plastinum 工藝使用二氧化碳,因為它是一種能容易取得的氣體,且在測試期間,它與氮氣和其他氣體相比具最好的吸收。

ProTec 的 Somos Perfoamer 單元可乾燥及調整高分子顆粒的溫度,先經二氣化碳的高壓處理,然

後導入射出成型機中。

Corretto 是一種可重覆使用的隨身咖啡杯 (on-the-go coffee cup),採用 Bockatech's 的 EcoCore 技術以發泡射出成型於 PP。

Reference: March 2019 | INJECTION WORLD (www.injectionworld.com)

沒有留言:

張貼留言